引用本文:杨明.中药制剂质量过程控制研究[J].中国食品药品监管.2019.7(186):87-90.

一、中药制剂质量过程控制的现状及问题

近些年,中药制剂质量过程控制成为了热点,从《中医药发展战略规划纲要(2016-2030年)》(国发〔2016〕15号)到《医药工业发展规划指南》(工信部联规〔2016〕350号),再到《“十三五”中医药科技创新专项规划》(国科发社〔2017〕146号),原国家食品药品监管总局以及药检中心都在反复强调;而在制定中药方的生产工艺研究中,也反复强调了质量过程控制的重要性。中药制剂质量过程控制中,数据化整合信息资源、实现过程精细化控制是智能制造的前提,中药制造数据化、标准化问题成为了质量过程控制的焦点,但其中也存在一些问题。如今中药制药行业有生产批纪录、检验报告等海量数据,但数据没有形成规律、信息,数据的有效利用率较低;没有形成质量过程控制的标准,单独依靠经验判断容易产生模糊性和主观性强、可操作性差等缺陷。因此,未来如何把传统经验转化为数据、标准,这是下一步需要开展的研究。

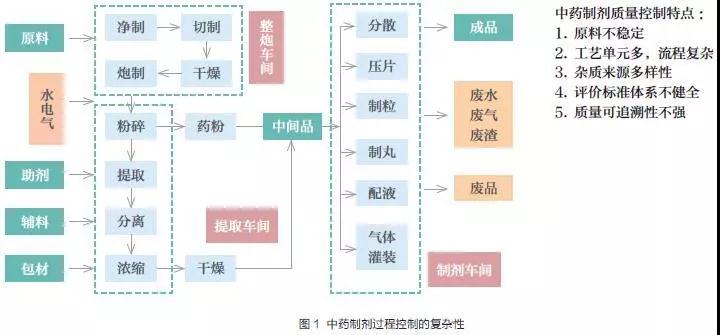

二、中药制剂质量过程控制的复杂性

中药制剂过程控制比较复杂(如图1),复杂的过程中存在着标准化程度不高、产品质量参差不齐等问题。过程控制的发展告别粗放制造的经验化阶段,经过规范化的标准制造,进入精细化的精细制造,然后是智能制造的智能化阶段,连续制造的连续化生产,在此发展阶段中经验数据化、工艺精细化、操作规范化成为实现智能制造和连续生产的前提。同时,此过程并不是一个串联式的发展,有些还是并联式的,形成细、精、准、快的发展状态。而这也是未来中药制造质量过程控制的发展趋势。

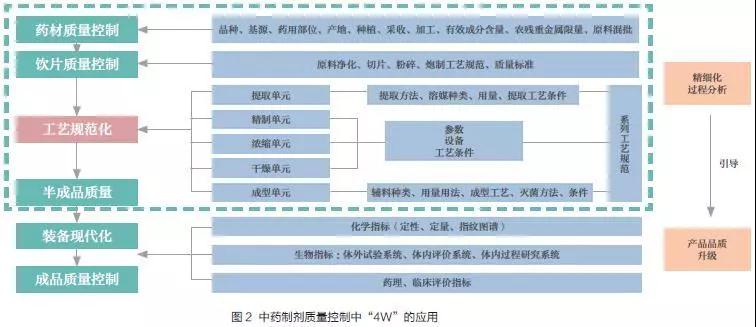

三、中药制剂质量过程控制中的“4W”规则

在中药生产过程中,如何保证药品均一、稳定、可靠,涉及很多因素,总结归纳为“4W”规则:明确关键影响要素(where)、影响程度(why)、如何控制(how)、控制范围(when)。行业要学会将“4W”规则审视应用到已经上市的品种或未来要生产的品种中。如图2所示,用“4W”的角度对生产中每个环节提出“为什么”,包括从药材、饮片质量控制,到工艺规范化,半成品质量,装备现代化,成品质量控制。不单单要在质量控制上提出“百问成精”的要求,而且要将全部问题解决好,达到精细化过程分析引导产品品质升级的效果。

四、中药制剂质量过程控制研究中的案例

研究中很多案例的重点以品种为载体,建立“品种-工艺-数据”融合模式,对工艺过程精细化研究(提取、醇沉、浓缩、干燥及灭菌)形成数据,开展制药装备工程原理的研究,后实现在线检测技术在制药装备中的集成应用。

在开展企业的大品种研究时,药材源头控制显得十分重要。不同采产区、不同采收年份、不同采收时间和产地加工方法对其质量影响非常大。所以,国家高度重视混批技术的进入,中药原料需通过混批技术保证其成分含量均一、稳定。并且江西中医药大学也参与到此项工作的研究中。

(一)中药挥发油提取

针对中药挥发油的提取工作,因其基础研究挖掘深度不够,直接导致提取所得的挥发油存在提取率低、品相差、易乳化分散等问题,严重影响着中成药的疗效和质量。所以江西中医药大学承担两个国家自然科学基金项目,针对如何将中药挥发油更好地提取的问题,通过六年时间对其进行精细化工作,包括药材处理、提取、冷凝、收集、去乳化分离,一步步做到规范化;对中药挥发油提取过程机理进行研究,包括“蒸发”传质过程、冷凝机制及机理的研究等。后得出十余种芳香油的全部提取过程,帮助企业完成工作,后形成“温控提取”“聚结”“气浮”等关键技术,解决共性问题。

(二)中药醇沉工艺

中药的醇沉工艺是中药制剂生产中普遍采用的中药精制工艺,《中国药典》(2015年版)中涉及醇沉环节的制剂有290余种,约占全部制剂的16%;涉及醇沉工艺的液体制剂品种占液体制剂总量的47%。但中药醇沉工艺存在醇沉工艺参数简单粗放、沉淀包裹严重与盲目除杂、醇沉浸膏品质评价体系尚未建立等问题,因此江西中医药大学承担国家药典委员会项目,针对醇沉的技术指导原则展开工作。以醇沉工艺的加醇方式、加醇过程、搅拌过程对10个品种进行深入研究,用表观系数和影像将沉淀的方式,碎状物的方式简化处理,形成表观数据。建立醇沉浸膏品质评价体系,挖掘显著影响醇沉浸膏品质的关键工艺参数,构建沉降速度与沉降时间的关系曲线,探索醇沉浸膏品质调控规律。深入研究醇沉工艺过程机理,发现絮体形态与醇沉效果有着直接的联系。通过改变工艺参数,调整杂质絮体形态,可实现减少有效成分包裹损失、缩短絮体沉降时间及稳定浸膏品质等,实现中药醇沉复杂过程精细化控制。同时,对杂质的性质,药效物质,以及下一步功效的评价都是对醇沉工艺的评价。

(三)中药浸膏干燥工艺

中药浸膏干燥工艺,看似简单的工作,其不同干燥方式、不同浸膏性质以及温度曲线变化可直接影响后期质量。因此江西中医药大学针对中药浸膏如何进行保质、增效的问题,提出三个重要的研究环节。在此基础上进行了中药浸膏干燥特性等机理研究,形成低温、快速、保质的干燥策略(包括降低料层厚度、降低物料含水率、先高温后低温或先低温后高温的变温干燥及适当升高降速干燥过程的操作压力);以及中药浸膏干燥过程中传热传质特性和过程参数的研究。

(四)中药原生粉高效低损灭菌工艺

中药、藏药、蒙药多用生药粉碎入药制备丸剂、散剂,而中药原生粉的高效低损灭菌工艺是普遍且难度较大的关键操作单元,当前灭菌工艺存在着包括热力(湿热、干热)灭菌法的温度高导致热敏性、挥发性成分损失,甚至改变药性;辐照灭菌法(60Co辐照)后药品质量评价体系不完善,且存在安全隐患的问题。如何在温度较低(70℃~80℃)的环节,将细菌有效杀灭,这是值得深入探讨的。江西中医药大学通过8年时间建立基于生物微热效应的微生物总量快速测定方法,探究低温动态灭菌关键工艺参数,探索中药粉体物料遇湿板结影响因素与防控措施。现研制出一台高效而且低温、低损耗的灭菌设备,从经济价值和环保价值入手,着力解决中药灭菌成本高、时间长、成分破坏大问题,解决了原生粉入药制剂生产过程中的瓶颈问题。

五、结语

在实现中药制剂质量过程控制中,先要进行顶层设计,逐步推进;夯实基础,关注精细化制药实际,提升增效保证高品质生产。同时,注意绿色、协同发展,将现实中问题一步步解决促进中药的高质量发展。

专家简介

杨明,江西中医药大学副校长、首席教授、博导,享受国贴专家,国家药典委员会委员。创新药物与高效节能降耗制药设备国家重点实验室主任,现代中药制剂教育部重点实验室主任,中国中药协会中药精油专业委员会理事长,中国医药设备工程协会中药设备工程技术专业委员会理事长,世界中医药学会联合会中药新型给药系统专委会主任委员,中华中医药学会中药制药工程分会副主委与中药制剂分会副主委。

长期致力于传统中药制药体系研究,特别在中药炮制、制剂、健康产品开发、制药装备等领域尤有特长,贯穿“辨证施治、随方炮制、以方制药”的原则,提出基于“证-方-剂对应”的中药药剂学理论,创建了中药炮制技术传承基地和中药制药装备研发基地。承担了国家项目30余项目,开发创新药物、健康产品、饮片新产品30多个,获部省级科技成果奖10余项,发表核心期刊论文500多篇。